Well completion adalah persiapan atau penyempurnaan sumur untuk diproduksikan. setelah pemboran telah mencapai formasi yang merupakan terget terakhir dan pemboran telah selesai, maka sumur perlu dipersiapkan untuk diproduksikan. Pada well completion, dilakukan pemasangan alat-alat dan perforasi apabila diperlukan dalam usahanya untuk mengalirkan hidrokarbon ke permukaan. Tujuannya adalah untuk menyerap hidrokarbon secara optimal. Komplesi sumur meliputi bagian tahapan operasi produksi, yaitu :

- Tahap pemasangan dan penyemenan pipa selubung produksi (production casing)

- Tahap perforasi dan/atau pemasangan pipa liner.

- Tahap penimbaan (swabbing) sumur.

1. Jenis-jenis Well Completion

Well completion berdasarkan fungsi dan tujuannya dapat dibagi menjadi tiga bagian, yaitu formation completion, tubing completion dan well head completion.

1.1. Formation Completion

Metode formation (down hole) completion dapat dibagi menjadi tiga bagian yaitu open hole completion, perfarated casing completion dan sand exclusion types.

1.1.1. Open Hole Completion

Metode ini merupakan metode yang sederhana dimana casing dipasang hanya sampai puncak formasi produktif sehingga formasi produktif tidak tertutup secara mekanis. Dengan demikian aliran fluida reservoir dapat langsung masuk ke dalam sumur tanpa halangan. Metode ini hanya cocok digunakan pada formasi yang kompak atau tidak mudah runtuh. Bila laju produksi besar maka produksi dilakukan melalui casing sedangkan untuk laju produksi kecil produksi dilakukan melalui tubing.

Penggunaan metode open hole completion memiliki beberapa keuntungan diantaranya adalah Fluida mengalir ke lubang sumur dengan diameter penuh dan tanpa hambatan, sehingga dengan cara ini umumnya dapat diperoleh laju produksi yang lebih besar dibandingkan dengan cara lain. Memperkecil kemungkinan terjadinya kerusakan formasi (formation damage). Interpretasi log yang dilakukan memberikan hasil yang cukup baik, dan mudah ditambah kedalaman bila diperlukan serta mudah ditambah secara liner atau perforated completion.

Sedangkan kerugiannya adalah sukar dilakukan pengontrolan terdapat produksi air atau gas, dan sukar melakukan stimulasi pada interval produksi bila diperlukan suatu selective stimulation. Harus sering dibersihkan pada interval formasi produktifnya, terutama bila formasinya kurang kompak, serta pemasangan casing dilakukan dengan coba-coba sebelum pemboran terhadap formasi produktif.

1.1.2. Perforated Casing Completion

Dalam metode ini casing produksi dipasang sampai dasar formasi produktif dan disemen. Selanjutnya lubang diperforasi pada interval-interval yang diinginkan. Dengan adanya casing maka formasi yang mudah gugur dapat ditahan. Perforated casing completion umumnya digunakan pada formasi-formasi dengan faktor sementasi (m) sebesar 1,4.

BACA JUGA : TAHAP PERFORMASI SUMUR MINYAK DAN GAS

Adapun keuntungan dalam penggunaan metode ini adalah dapat mengontrol air dan gas berlebihan, stimulasi dan treatment dapat dilakukan lebih selektif. Kemudian akan mudah untuk menambah kedalaman jika diperlukan. Casing produksi yang dipasang hingga dasar formasi akan menghalangi masuknya pasir, komplesi tambahan dapat dilakukan sesuai dengan teknik pengontrolan pasir yang dikehendaki, serta dapat disesuaikan dengan semua konfigurasi multiple completion. Sedangkan kerugiannya adalah memerlukan biaya perforasi yang besar, interpretasi log kritis, dan kemungkinan terjadinya kerusakan formasi lebih besar.

Open dan Cased Hole Completion, via DrillingFormulas.com

1.1.3. Sand Exclusion Type Completion

Metode ini digunakan untuk mencegah terproduksinya pasir dari formasi produktif yang kurang kompak. Metode yang umum digunakan untuk menanggulangi masalah kepasiran adalah liner completion, gravel pack completion dan sand consolidation.

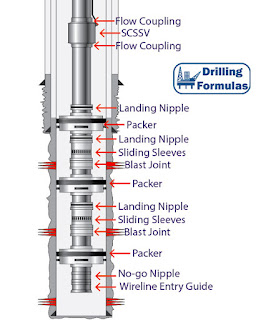

Metode pertama adalah Liner Completion biasa digunakan untuk formasi produktif dengan faktor sementasi antara 1,4 sampai 1,7. Liner completion dapat dibedakan menjadi dua berdasarkan cara pemasangannya, yaitu screen liner completion dan perforated liner completion.

Pada metode Screen Liner Completion, casing dipasang sampai puncak dari lapisan atau zona produktif. Kemudian liner dipasang pada formasi produktif sehingga pasir yang ikut aliran produksi tertahan oleh screen tersebut.. Dalam screen liner completion, dijumpai beberapa macam jenis screen liner yang dapat digunakan, yaitu slotted screen liner, wire wrapped screen liner dan prepack screen liner.

Sedangkan dalam metode Perforated Liner Completion, casing dipasang di atas zona produktif, kemudian zona produktif dibor dan dipasang casing liner dan disemen. Selanjutnya liner diperforasi untuk produksi.

Metode kedua adalah metode Gravel Pack Completion. Metode ini dilakukan bila screen liner masih tidak mampu menahan terproduksinya pasir. Caranya adalah dengan menginjeksikan sejumlah gravel dan fomasi produktif disekeliling casingnya hingga fluida akan tertahan oleh pasir yang membentuk barrier di belakang gravel dan gravel ditahan oleh screen. Dari keadaan lubang sumur ketika gravel pack ini dipasangkan, pemasangannya dibagi menjadi eksternal dan internal.

|

| Gravel Pack, via petrowiki.org |

External gravel pack, adalah jenis gravel pack yang diterapkan pada kondisi open hole. Open hole (external) gravel pack akan sesuai untuk diterapkan pada sumur yang indeks produktivitasnya tidak mengalami penurunan yang besar selama produksi.

Internal gravel pack, adalah jenis gravel pack yang diterapkan pada kondisi lubang bor dalam keadaan tercasing dan terperforasi. Faktor utama yang harus diperhatikan dalam cased hole gravel pack ini adalah dilakukan pembersihan lubang perforasi dengan menggunakan fluida komplesi sebelum gravel dimasukkan ke dalam lubang sumur atau formasi, hal ini dapat mencegah terjadinya sumbatan pada alur maupun lubang perforasi. Metode cased hole (internal) gravel pack dapat diterapkan pada dua situasi :

Formasi dengan internal produksi yang panjang, dimana penempatan pasir (sand) consolidation tidak dapat diterapkan.

Formasi yang berlapis-lapis, dimana produksi diharapkan dapat dilakukan melalui satu rangkaian pipa produksi.

Metode terakhir dari tipe komplesi Sand Exclusion adalah Sand Consolidation, dimana masalah kepasiran juga terjadi di dalam komplesi formasi yang secara alamiah tidak terkonsolidasi. Dalam hal ini para ahli mencoba untuk meningkatkan pengontrolan pasir dengan melakukan konsolidasi batuan. Cara ini dikenal dengan sand consolidation. Metode ini umumnya dilakukan pada lapisan tipis berbutir relatif besar, permeabilitas seragam (uniform) dan clean sand. Prinsip dari metode ini adalah menginjeksikan bahan kimia ke dalam lapisan pasir sehingga butiran pasir yang terlepas menjadi tersemen. Bahan kimia yang umum digunakan adalah epoxy resin, furun dan phenol formaldehyde.

1.2. Tubing Completion

Penentuan jenis tubing completion terutama didasarkan atas jumlah tubing yang akan digunakan dimana hal ini erat hubungannya dengan jumlah atau zone produktif yang dimiliki serta produktivitas formasinya. Tubing completion dapat dibedakan menjadi tiga jenis yang didasarkan jumlah production string (pipa produksi) yang digunakan dalam satu sumur. Jenis-jenis tersebut adalah : single completion, comingle completion, multiple completion.

1.2.1. Single Completion

Merupakan metode produksi yang hanya menggunakan satu pipa produksi dimana sumurnya hanya memiliki satu zone produktif. Berdasarkan kondisi reservoir dan lapisan batuan produktifnya, single completion dibedakan menjadi dua jenis, yaitu open hole dan perforated completion. Open Hole Completion merupakan cara komplesi yang dilakukan bila formasinya cukup kompak. Sedangkan Perforated Completion, yaitu cara komplesi yang dilakukan bila formasinya kurang kompak dan bila diselingi lapisan-palisan tipis dari air atau gas.

1.2.2. Commingle Completion

Metode jenis ini dilakukan pada sumur yang mempunyai reservoir berlapis atau memilki lebih dari satu zone lapisan produktif. Metode ini dapat diterapkan dengan syarat tidak menimbulkan interflow antara lapisan produktif. Macam-macam commingle completion dapat digolongkan pada beberapa jenis sebagai berikut :

Single tubing dengan single packer, merupakan cara produksi yang dipakai untuk sumur yang mempunyai dua lapisan produktif, dimana dua lapisan produktif tersebut dibatasi oleh packer. Fluida produksi dari lapisan bawah diproduksikan melalui tubing, sedangkan untuk lapisan di atasnya diproduksikan melalui annulus antara tubing dan casing. Jenis komplesi ini diterapkan untuk sumur yang produktivitasnya rendah. Keuntungan metode ini terutama adalah biaya ringan karena hanya menggunakan satu tubing. Sedangkan kerugiannya hanya lapisan bawah yang dapat dilakukan pengangkatan buatan bila nanti diperlukan, production casing tidak terlindungi dari tekanan sumur dan fluida korosif, endapan-endapan solid dari lapisan di atasnya dapat merusak tubing string, dan diperlukan untuk mematikan lapisan bawah bila akan dilakukan work over (kerja ulang) pada lapisan tersebut.

Single Tubing dengan Dual Packer dan Tubing. Pada komplesi ini diinginkan untuk memproduksikan fluida formasi bagian atas melalui dalam tubing dengan bantuan croos over atau dengan regulator flow choke. Sedangkan untuk fluida formasi dari bawah diproduksikan malalui tubing itu juga, dan kemudian melalui annulus tubing dan casing. Komplesi jenis ini akan lebih murah jika dibandingkan dengan multiple completion tapi cukup menimbulkan kesulitan bila terjadi gangguan pada salah satu lapisan produktifnya harus mematikan lapisan yang lain untuk melakukan kerja ulang. Dalam hal perencanaan pamakaian tubing juga mendasarkan pada cara single completion, hanya perlu dipertimbangkan produktivitas lapisan secara keseluruhan untuk mendapatkan kapasitas tubing yang sesuai. Komplesi ini dapat dipasang pada packer dibagian bawah untuk memisahkan aliaran fluida masing-masing lapisan.

1.2.3. Multiple Completion

Multiple completion merupakan metode komplesi yang digunakan untuk sumur yang mempunyai lapisan lebih dari satu zone produktif. Dimana setiap lapisan produktif tersebut diproduksikan sendiri-sendiri secara terpisah sesuai dengan produktivitas masing-masing. Metode komplesi ini dapat dilakukan dengan berbagai cara sebagai berikut :

Two Packer-two Tubing Strings “paralel” Dual Completion, Metode komplesi jenis ini, fluida dialirkan melalui dua tubing yang terpisahkan oleh dua packer. Dengan demikian masalah kepasiran dan artificial lift dapat diselesaikan dengan baik, akan tetapi biaya komplesinya menjadi mahal, dikarenakan setiap lapisan mempunyai komplesi sendiri-sendiri.

Dual Well with Two Alternated Completion, Metode ini didasarkan letak kedua lapisan produktif yang akan diplilh untuk diselesaikan, maka dapat diproduksikan melalui rangkaian tubing yang panjang atau yang pendek.

Triple Completion-Three Zones, Two Paker or Three Packer and Twoor Three Tubing Strings, Komplesi jenis ini diselesaikan dengan dua atau tiga tubing dan dua atau tiga packer. Dengan cara ini dapat menghasilkan total produksi harian yang tinggi tiap lubang sumur dan pada umumnya dapat memperbaiki ongkos yang telah dikeluarkan. Tetapi komplesi ini sulit untuk dipasang dan mudah dikenai problem komunikasi antar lapisan.

Multiple Packer Completion, Jenis komplesi ini memisahkan aliran fluida dari masing-masing zona yang dilakukan dengan memakai packer. Kelemahan metode ini adalah artificial lift sulit diterapkan dan workover tidak mudah dilakukan.

Multiple Tubingless Completion, Sistem komplesi ini tidak memakai production tubing, tetapi menggunakan casing berukuran kecil, biasanya berukuran 27/8”. Metode ini sesuai untuk sumur-sumur yang mempunyai masa produksi relatif panjang, adanya masalah fracturing, acidizing, sand control dan masalah lain yang memerlukan stimulasi atau treatment. Untuk sumur yang menghasilkan fluida bersifat korosif, cara ini tidak cocok karena casing produksi disemen secara permanen.

|

| Multiple Zone Completion, via DrillingFormulas.com |

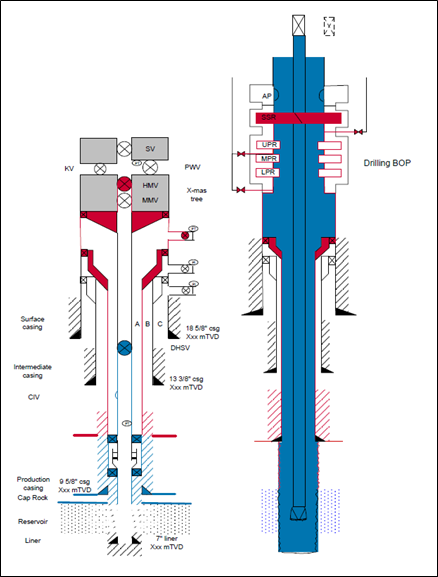

1.3. Wellhead Completion

Wellhead atau kepala sumur adalah suatu istilah yang digunakan untuk menguraikan peralatan yang terpaut pada bagian atas dari rangkaian pipa didalam suatu sumur untuk menahan dan menopang rangkaian pipa, menyekat daripada masing-masing casing dan tubing serta untuk mengontrol produksi sumur. Komponen-komponen utama dari wellhead terdiri dari casing head, tubing head dan christmas tree.

BACA JUGA :

1.3.1. Casing Head

Casing head disebut juga sebagai landing base, digunakan untuk menahan casing berikutnya yang lebih kecil, memberikan suatu hubungan dengan annulus dan sebagai landasan dari BOP. Casing head dapat dibagi menjadi dua, yaitu lower casing head dan intermediate casing head.

|

| Casing Head, via FMCTechnologies.com |

Lower casing head, merupakan casing head paling bawah yang berpaut dengan bagian atas surface casing serta menyekat annulus antara rangkaian casing.

Intermediate Casing Head, disebut juga sebagai casing head spool, yang berfungsi untuk menahan casing berikutnya yang lebih kecil dan memberikan suatu hubungan dengan annulus antara kedua casing.

1.3.2. Tubing Head

Tubing head ditempatkan diatas casing head dan berfungsi untuk menggantungkan tubing string dan memberikan suatu pack off antara tubing string dan production string. Disamping itu juga memberikan hubungan annulus casing dan tubing melalui outlet samping. Pemilihan tubing head untuk single completion maupun untuk multiple completion didasarkan pada perencanaan mangkuk tubingnya (tempat menggantungnya tubing hanger). Fungsi utama dari tubing head adalah :

- Sebagai penyokong (support) rangkaian tubing.

- Menutup ruang antara casing dan tubing.

- Cairan dan gas dapat dikontrol dengan adanya connection diatas permukaan

|

| Tubinh Head, via www.diytrade.com |

Adapun bagian-bagian dari peralatan tubing head adalah sebagai berikut :

- Top flange, disini dilengkapi dengan locksrew yang berfungsi untuk menahan tubing hanger pada tempatnya dan memberikan tekanan pada tubing hanger seal dan seal annulus.

- Tubing hanger, fungsinya untuk menggantung tubing dan memberikan penyekat antara tubing dengan tubing head.

- Outlet, merupakan saluran keluar yang jumlahnya bisa satu atau dua buah.

- Lower flange, merupakan tempat untuk memasang bit guide dan secondary seal.

1.3.3. Christmas-tree

Christmas-tree atau X-mas tree merupakan suatu susunan dari katup-katup (valve) dan fitting yang ditempatkan di atas tubing head untuk mengatur sarta mengalirkan fluida dari sumur. Chistmas-tree dibuat dari baja berkualitas tinggi, sehingga di samping mampu menahan tekanan tinggi, juga mampu menahan aliran air formasi yang bersifat korosif yang mengalir bersama-sama minyak atau dapat menahan pengikisan yang disebabkan oleh pasir yang terbawa oleh aliran fluida formasi. Komponen-komponen yang terdapat di christmas-tree adalah :

- Mastre gate, berfungsi untuk menutup sumur bila diperlukan dan untuk sumur tekanan tinggi, biasanya dipasang dua buah.

- Wing valve, digunakan untuk membuka dan menutup dari aliran bercabang.

- Manometer, berfungsi untuk mengukur tekanan casing (Pc) dan tekanan tubing (Pt)

- Choke, berfungsi untuk menahan sebagian aliran fluida sehingga produksi fluida formasi diatur menurut kebutuhan

|

| X-mass tree, via SAPWELLSGLOBAL.com |

Choke

Choke atau beam (jepitan) digunakan pada sumur-sumur sembur alam (natural flow atau flowing well) dan pada sumur gas lift, yaitu pada inlet gas injeksinya. Fungsinya untuk mengontrol atau mengatur produksi minyak dan gas dari sumur tersebut. Choke ini terbuat dari besi baja berkualitas tinggi supaya dapat menahan kikisan pasir serta fluida yang korosif. Ada dua macam choke yang terkenal dalam industri minyak dan gasbumi, yaitu positive choke dan adjustable choke.

Positive choke terbuat dari besi baja pejal, dimana pada bagian dalamnya terdapat lubang dengan ukuran tertentu (orifice), dimana minyak atau gas dapat mengalir didalamnya. Karena aliran fluida melalui choke ini, maka akan terjadi penurunan tekanan yang besarnya tergantung pada besarnya diameter orifice dari choke tersebut. Positive choke ini hanya mempunyai satu ukuran orifice untuk setiap choke (fixed orifice).

Adjustable Choke, untuk mencegah penutupan sumur sewaktu mengganti ukuran choke atau perubahan laju produksi, maka lebih praktis memakai adjustable choke, yaitu dengan memutar handweel yang akan menaik-turunkan stem tip menjauhi/medekati removable seat, dimana ini berarti memperbesar/memperkecil ukuran orifice. Di sini fluida harus mengalir mengelilingi stem tip terlebih dahulu, sehingga aliran akan lebih bersifat turbulen, sehingga ini akan memperbesar kemungkinan terjadinya sumbatan (plug) pada orifice oleh pasir atau padatan-padatan lainnya. Karena sifat dan konstruksinya ini, maka jenis choke ini sangat sesuai pemakaiannya bila kita harus sering mengubah-ubah laju produksi.

Seringkali, positive dan adjustable choke mempunyai choke body yang sama, sehingga choke dapat diganti dari adjustable ke positive atau sebaliknya, tanpa melepas choke body dari X-mas tree.

LIHAT HANDBOOK PENTING WELL COMPLETION

Salam