Kupas Tuntas IPR (Inflow Performance Relationship) - Teknik Perminyakan

Definisi IPR

Indeks Produktivitas yang telah disebut di atas hanya merupakan gambaran

secara kuantitatif mengenai kemampuan suatu sumur untuk berproduksi. Untuk

melihat kelakuan sumur untuk berproduksi maka harga PI dinyatakan secara grafis

yang menunjukkan hubungan antara tekanan alir dasar sumur dengan laju produksi, yang

disebut kurva IPR. Ada beberapa jenis kurva IPR yaitu kurva IPR satu

fasa, kurva IPR dua fasa, dan kurva IPR tiga fasa.

Menurut Sukarno, Ariadji dan Regina (2001), grafik Inflow Performance Relationship (IPR) adalah grafik yang menggambarkan kemampuan suatu sumur untuk berproduksi, yang dinyatakan dalam bentuk hubungan antara laju produksi (q) terhadap tekanan alir dasar sumur (Pwf). Dalam persiapan pembuatan grafik IPR terlebih dahulu harus diketahui Productivity Index (PI) sumur tersebut, yang merupakan gambaran secara kwalitatif mengenai kemampuan suatu sumur untuk berproduksi.

IPR SATU FASA

Melihat gambaran dari kelakuan sumur yang sedang

berproduksi, maka harga PI dapat dinyatakan secara grafis dan dikenal dengan

sebutan Inflow Performance Relationship

(IPR).

Bila dilihat dari persamaan diatas untuk harga PI dan Ps konstan, maka variabelnya adalah q dan Pwf. Dengan kata lain kita dapat mengatur harga q dengan mengubah – ubah harga Pwf. Jika kita plot persamaan tersebut kedalam sebuah grafik (Pwf vs q) akan membentuk sebuah garis lurus seperti ini.

|

| Productivity Index Ideal (Brown, K.E., 1984) |

Titik A adalah harga Pwf pada saat q = 0 dan sesuai dengan persamaan (3-2) maka Pwf = Ps. Sedangkan titik B adalah harga q pada Pwf = 0, sesuai dengan persamaan (3-2) maka q = PI x Ps dan harga laju produksi ini merupakan laju produksi maksimum. Harga laju produksi maksimum ini disebut sebagai potensial sumur dan merupakan laju produksi maksimum yang diperbolehkan dari suatu sumur.

Gambar diatas. menunjukkan kurva linier, karena dianggap PI - nya konstan tidak tergantung pada kecepatan produksi. Tetapi pada prakteknya kurva hubungan tersebut tidak merupakan garis lurus, jadi garis AB akan melengkung pada rate yang mendekati harga maksimum, seperti terlihat pada gambar di bawah ini

IPR DUA FASA

Dalam metode IPR Dua Fasa terdapat beberapa teori yang akan kita kupas disini

1. Persamaan Vogel

2. Persamaan Standing (Vogel Modified)

3. Persamaan Harrison (Standing Modified)

4. Persamaan Couto (Standing Manipulated)

5. Persamaan Pudjo Sukarno (Vogel based + Simulated)

6. Persamaan Jones, Blount & Glaze (Perforated Well)

7. Persamaan Fetkovich (Gas Deliverability)

1. Persamaan IPR Vogel (1968)

Persamaan IPR Vogel merupakan yang paling banyak digunakan di Industri Hulu migas Vogel mengembangkan persamaan berdasarkan analisa terhadap grafik-grafik IPR yang dihasilkan dari model reservoir yang disimulasikan dengan tenaga dorong gas terlarut. Asumsi - asumsi pada pemakaian metode ini adalah :

- Tenaga pendorong reservoir adalah gas terlarut (solution gas drive)

- Harga skin di sekitar lubang bor sama dengan nol (S = 0)

- Tekanan Reservoir dibawah tekanan bubble / saturasi (Pb)

- Flow Efficiency = 1

Vogel memperoleh persamaan yang digunakan untuk membuat grafik kelakuan aliran fluida dari formasi ke lubang sumur berdasarkan data uji produksi dan tekanan. Apabila dilakukan analisa regresi terhadap titik data, diperoleh persamaan yang dapat mempresentasikan titik-titik data tersebut. Persamaan tersebut yaitu :

qmaks = Laju produksi maksimal, BFPD

Pwf = Tekanan alir dasar sumur, Psi

Pr = Tekanan reservoir, Psi

Dari data uji produksi diperoleh laju produksi dan tekanan alir dasar sumur (Pwf) sedangkan dari data uji tekanan diperoleh tekanan statik sumur. Sesuai dengan anggapan yang digunakan dalam pengembangan persamaan IPR tersebut di atas, maka apabila persamaan ini akan digunakan di suatu sumur di lapangan, maka secara ideal kondisi sumur harus sesuai dengan anggapan yang diberlakukan.

Dengan demikian apabila persamaan tersebut digunakan di suatu sumur yang tidak memenuhi anggapan yang diberikan, maka perlu disadari bahwa hasil yang diperoleh tidak dapat dijamin ketelitiannya. Untuk mengatasi salah satu keterbatasan tersebut, persamaan Vogel dikembangkan untuk dapat menampung kondisi tekanan reservoir di atas tekanan saturasi.

Pada kondisi ini kurva IPR terdiri dari dua bagian, yaitu terdiri dari kurva

yang linier (untuk harga Pwf > Pb) dan kurva yang tidak linier (untuk harga Pwf <

Pb). Untuk bagian yang linier, kurva IPR mengikuti hubungan qo dan Pwf yang

Linier. Dimana PI merupakan productivity index. Sedangkan untuk bagian yang tidak linier, persamaan kurva IPR adalah sebagai berikut :

Keterangan :

qb = Laju alir minyak pada tekanan saturasi, bbl/d

Pb = Tekanan saturasi, Psi

qmaks = Laju alir maksimal, bbl/d

PI = Productivity index, bbl/d/Psi

2. Persamaan Standing (1971)

Persamaan standing merupakan pengembangan dari persamaan vogel. Pada persamaan vogel skin atau kerusakan area dinding bor tidak diperhitungkan. Standing mencoba mencoba melengkapi kekurangan tersebut. Nilai Skin diperoleh dari tes PBU (Pressure Build Up) dan PDD (Pressure Drawdown). Pada persamaan Standing flow efficiency tidak sama dengan 0, FE ≠ 1

Asumsi Standing

- Pengembangan Persamaan Vogel

- Skin ≠ 0

- Fe ≠ 1

Persamaan IPR Standing dirumuskan sebagai berikut :

Pwf1 =

Pr – FE (Pr – Pwf)

FE = Flow Efficiency

Flow Efficiency Merupakan perbandingan antara indek produktifitas nyata dengan produktifitas ideal. Dengan demikian FE berharga < 1 apabila mengalami kerusakan dan sebaliknya

FE = Jactual/Jideal

Sehingga

apabila dibuat IPR dengan persamaan Pwf1

- Akan lurus atau hampir lurus

untuk harga FE < , meskipun alirannya dua fasa.

- Berlawanan dengan definisi kinerja aliran karena dengan berkurangnya harga Pwf laju alirpun berkurang

1. Indeks produktivitas mengikuti

definisi aliran satu fasa

2.

Saturasi

fluida di reservoir sama di setiap titik.

Dari hasil pengembangan

tersebut, standing menurunkan tiga persamaan dasar yaitu :

1.

Persamaan

indeks produktivitas untk masa sekarang, (Jp)*, yang dinyatakan dalam persamaan

berikut :

2. Persamaan indeks produktivitas untuk masa yang

akan datang, (Jf)*, yang dinyatakan sebagai berikut :

3. Persamaan untuk menentukan laju produksi maksimum untuk masa yang akan datang,(Qomax)f, yaitu

Dengan menggunakan ketiga persamaan tersebut dan persamaan bobot, dapat

dilakukan peramalan kinerja aliran

fluida dari reservoir kelubang sumur untuk masa yang akan datang.

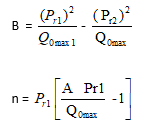

3. Metode Fetkovich

Pada persamaan IPR Fetkovich dituliskana dengan Memplot antara qo terhadap (Pr2 – Pwf2) pada kertas grafik.

qo

= J (Pr2 – Pwf2)n

ket : n = nilai turbulensi

n mendekati satu berarti derajat turbulensi rendah yaitu aliran merupakan aliran laminer, sedangkan untuk harga n minimum 0,5, menunjukkan bahwa derajat turbulensi sangat tinggi. Makin kecil harga n maka makin besar derajat turbulensinya.

Dengan perhitungan material balance untuk reservoir bertenaga dorong gas terlarut, Fetkovich menunjukkan bahwa hubungan antara permeabilitas relative minyak dengan tekanan reservoir merupakan hubungan yang linier. Dengan demikian perbandingan antara permeabilitas relative minyak untuk dua waktu yang berbeda dapat dinyatakan sebagai perbandingan tekanan reservoirnya. Hal ini dapat dituliskan sebagai berikut:

Dengan demikian perubahan kinerja aliran fluida dari formasi ke lubang sumur dari suatu waktu tertentu ke waktu berikutnya, akan sebanding dengan perbandingan tekanan reservoirnya. Hal ini dinyatakan dalam persamaan berikut:

Persamaan tersebut diatas dapat digunakan untuk meramalkan kurva IPR di waktu yang akan datang, apabila di sumur tersebut pernah dilakukan back-pressure. Harga J dan n di persamaan tersebut ditentukan dari uji back-pressure yang dilakukan pada tersebut ditentukan dari uji back-pressure yang dilakukan pada saat tekanan reservoir sama dengan Pri.

4. Persamaan IPR Couto's

Menurut Brown, 1997. Persamaan IPR Couto merupakan penyempurnaan dari persamaan standing untuk sumur sumur yang rusak dan menerapkannya pada definisi Indeks produktivityas yang dikembangkan oleh Persamaan Standing. Persamaan IPR Couto Memanipulasi persamaan Standing untuk kelakuan aliran fluida dari formasi ke lubang sumur.

Disarankan digunakan di awal sumur berproduksi karena harga Ko, Bo, μo dapat diperoleh dengan mudah dan teliti

Ket :

R = Pwf / PR

FE = Flow Efficiency, yakni perbandingan antara indeks produktivitas nyata dan indeks produktivitas idel. Harga FE kecil dari satu apabila sumur mengalami kerusakan dan mampu lebih besar dari satu apabila telah dilakukan stimulasi

5. Persamaan IPR Harrison

Merupakan penyempurnaan metode Standing khususnya untuk kurva IPR yang tidak seharusnya, seperti yang diperoleh dengan metoda Standing. Persamaan ini bersifat empiris, dan tetap menggunakan definisi efisiensi aliran (FE) untuk kondisi aliran satu fasa. Persamaan Harrison tersebut adalah sebagai berikut

Pwf' = Pr - FE ( Pr - Pwf)

6. Persamaan IPR Pivot Point

Uhri dan Blount mengembangkan persamaan IPR Pivot Point peramalan kinerja aliran dari formasi ke lubang sumur, dengan menggunakan persamaan vogel sebagai sumber pengembangan. Metoda ini memerlukan dua uji tekanan dan produksi dari suatu sumur pada saat yang berbeda. Berdasarkan kedua uji tersebut, kurva IPR untuk waktu yang akan datang dapat diperkirakan.

Berdasrakan persamaan di atas, untuk dua uji produksi dan tekanan yang dilakukan pada waktu yang berbeda, dapat dilakukan pada waktu yang berbeda, dapat dibuat hubungan antara dqo / dPwf terhadap tekanan reservoir (Pr).

untuk setiap uji tekanan dan diproduksi, garis yang menghubungkan antara titik (Pr, dqo / dqo/dPwf@ Pwf = 0) dan (Pr, dqo / dqo / dPwf@Pwf = Pr) akan bertemu di satu titik, yang disebut “pivot point”. Dengan menggunkan “pivot point” ini dapat dibuat garis yang menghubungkan (Pr, dqo / dqo/dPwf@ Pwf = 0) dan (Pr, dqo / dqo/dPwf@ Pwf = Pr) pada harga - harga Pwf = 0 dan Pwf = Pr yang lain, dengan menggunakan persamaan diatas. Apabila titik-titik yang menunjukkan harga (Pr, dqo / dqo/dPwf@ Pwf = Pr ) dihubungkan, maka akan diperoleh tempat di kedudukan titik - titik yang menunjukkan harga indeks produktivitas sumur pada suatu harga Pr. Tempat kedudukan ini disebut “Pr-envelope”, yang mana garis ini akan digunakan untuk meramalkan kurva IPR. Secara numerik, Uhri dan Blount menurunkan persamaan Pr-envelope, yaitu sebagai berikut :

IPR TIGA FASA

1. Persamaan IPR Wiggins

IPR secara empiris adalah hubungan berdasarkan analisa regresi linier dari simulator yang mencakup berbagi macam fluida reservoir dan sifat batuan. IPR yang dikembangkan dibandingkan dengan metode tiga fasa lainnya dan menghasilkan hasil serupa untuk prilaku tekanan produksi sekitar boundary-dominated flow lebih mudah digunakan

IPR ini dikembangkan dari analisa aliran multifasa dalam boundary, reservoir homogen tanpa eksternal fluida influx pada reservoir dan berlaku untuk Pola aliran yang paling terpengaruh oleh boundary . IPR ini dibatasi asumsi yaitu

(1) tekanan reservoir dibawah bubble point

(2) tidak ada fase gas bebas saat ini

(3) fase air bergerak hadir untuk kajian tiga fasa

(4) Persamaan darcy untuk aliran multifasa diterapkan

(5) Kondisi Isothermal

(6) tidak ada reaksi yang terjadi antara fludia reservoir dan batuan reservoir

(7) tidak ada kelarutan gas dalam air

(8) efek gravitas dapat diabaikan dan

(9) Komplesi yang dilakukan adalah fully penetrating.

Hasil pengembangan simulator

Dalam mengembangkan persamaan umum untuk memperkirakan IPR, Kurva IPR dibentuk dari hasil simulator untuk 4 basic set data permeabilitas relatif dan sifat fisik fluida. setiap kumpulan data digunakan untuk menghasilkan hasil simulator dari irriducible water waturation (Sirr) sampai residual oil saturation (Sor). Total 16 reservoir secara teoritis di uji dari tekanan initial sampai minimum Pwf pada 91 simulator. Reservoir properties sebagai berikut : porositas, 12-24 % ; Temperatur, 150-200 F ; initial pressure 1500 – 3500 psig ; Oil gravity, 15-45 API ; gas gravity, 0.6 - 0.7 ; water solids 12 – 30 % ; Sor, 5-45% ; Sirr 10 – 50%, Saturasi gas kritis 0 – 7.5% dan radius pengurasan 506 – 1085 ft.

Hasil simulator diperoleh untuk radial flow geometri dan constant oil rate production.

Penyetaraan IPR Wiggins

Secara keseluruhan, persen kesalahan adalah 4.93% untuk minyak dan 6.18 % untuk air. Hal ini mengindikasikan bahwa kurva akan cocok untuk digunakan pada reservoir properties yang lebih luas jika reservoir berproduksi dibawah kondisi pola aliran yang dipengaruhi boundary.

Persamaan IPR menurut Wiggins

Untuk mengevaluasi metode 3 fasa dilakukan perbandingan terhadapo IPR Brown dan Pudjo sukarno metode tiga fasa. Dari ketiga metode tersebut dihasilkan laju alir (rate) yang mirip, hal ini menunjukan bahwa penyetaraan yang dilakukan oleh wiggins adalah cocok. Berdasarkan simulator perbedaan maksimal adalah 3.98 % untuk minyak dan 7.08 untuk air

2. Persamaan IPR Pudjo Sukarno

Metoda ini dikembangkan dengan menggunakan simulator, yang juga digunakan untuk mengembangkan kurva IPR gas-minyak. Anggapan yang dilakukan pada waktu pengembangan persamaan ini adalah :

a. Faktor skin sama dengan nol

b. Gas, minyak dan air berada dalam satu lapisan dan mengalir bersama-sama, secara radial dari reservoir menuju lubang sumur.

Untuk menyatakan kadar air dalam laju produksi total digunakan parameter water cut, yaitu prebandingan laju produksi air terhadap laju produksi cairan total. Parameter ini merupakan parameter tambahan dalam persamaan kurva IPR yang dikembangkan .

Selain itu, hasil simulasi menunjukkan bahwa pada suatu harga tekanan reservoir tertentu, harga water cut berubah sesuai dengan perubahan tekanan alir dasar sumur, yaitu makin rendah tekanan alir dasar sumur, makin tinggi harga water cut. Dengan demikian perubahan water cut sebagai fungsi dari tekanan alir dasar sumur perlu ditentukan.

Dalam pengembangan kelakuan aliran tiga fasa dari formasi ke lubang sumur, dengan menggunakan analisis regresi yang terbaik menghasilkan persamaan

Keterangan :

An, (n = 0, 1 dan 2) adalah konstanta persamaan, yang harganya berbeda untuk water cut yang berbeda. Hubungan antara konstanta tersebut dengan water cut ditentukan pula dengan analisisi regresi, dan diperoleh persamaan berikut :

dimana : Cn (n = 0, 1 dan 2) untuk

masing-masing harga An ditunjukkan dalam Tabel di bawah ini

Sedangkan hubungan antara tekanan alir dasar sumur

terhadap water cut dapat dinyatakan

sebagai Pwf /Pr terhadap

dimana

telah ditentukan

dengan analisa regresi yang menghasilkan persamaan berikut

dimana P1 dan P2 tergantung dari harga water cut. Dari hasil analisis regresi menghasilkan persamaan

berikut :

P1 = 1.606207 – 0.130447 x

Ln(WC)

P2 = -0.517792 + 0.110604 x

Ln(WC)

dimana WC dinyatakan dalam persen (%) dan merupakan data

uji produksi.

Sumur-sumur

yang sudah

cukup lama berproduksi biasanya telah memproduksikan gas minyak dan air

sehingga persamaan Vogel tidak sesuai

lagi dengan kondisi sumur sebenarnya. Untuk membuat kurva IPR pada kondisi yang

demikian maka Pudjo Soekarno mengembangkan suatu metode perhitungan kinerja

aliran fluida multifasa. Prosedur perhitungan kinerja aliran fluida multi fasa

dari formasi ke lubang sumur adalah sebagai berikut :

1. Siapkan data-data penunjang meliputi

- Tekanan reservoir atau tekanan statis sumur

- Tekanan alir dasar sumur

- Laju produksi minyak dan air

- Water cut berdasarkan uji produksi

2. Hitung harga

Dimana harga P1 dan P2 dihitung dengan persamaan di atas

3. Berdasarkan harga hitung konstanta A0, A1, A2 dengan menggunakan persamaan sebelumnya. Untuk masing-masing harga An ditunjukan dalam Table di atas

4. Berdasarkan data uji produksi, tentukan laju produksi cairan total maksimum dengan menggunakan persamaan di atas

5. Berdasarkan harga Qtmax dari langkah (4) dapat dihitung laju produksi minyak untuk berbagaiharga tekanan alir dasar sumur.

6. Hitung laju produksi air untuk setiap water cut pada setiap Pwf dengan persamaan :

Qw = (WC/100-WC)) x Qo

7. Membuat tabulasi harga-harga Qw, Qo, Qt untuk berbagai harga Pwf pada Ps actual

Jika data berbagai harga tekanan alir dasar sumur diplot dengan berbagai harga laju alir produksi total maka akan diperoleh kurva IPR multifasa.

PENUTUP

Demikianlah materi Kupas Tuntas IPR (Inflow Performance Relationship). Semoga dapat bermanfaat untuk para pembaca semua khususnya dapat berguna bagi calon engineer masa depan

salam