Showing posts with label Materi. Show all posts

Showing posts with label Materi. Show all posts

Pengertian Well Integrity

Kampus Materi

The Author

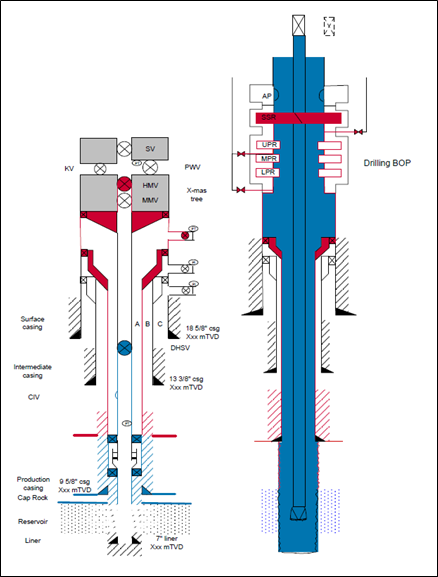

Definisi dan Konsep Dasar Well Integrity

Well integrity adalah suatu metode pekerjaan evaluasi yang digunakan untuk mencegah fluida yang tidak diinginkan untuk dapat menginvasi ke dalam sumur dan terproduksi ke permukaan serta merancang agar sumur dapat terproduksi secara optimal dan mengurangi resiko terjadinya permasalahan yang bersifat merugikan dari awal sumur direncanakan hingga sumur ditutup secara permanen (abandonment).

Untuk menjaga integritas sumur ini maka dibutuhkan komponen-komponen well barrier.

Well barrier adalah suatu konsep yang digunakan untuk mencegah kebocoran dan mengurangi resiko yang dapat terjadi pada saat dilakukan kegiatan atau pekerjaan pemboran, produksi dan intervensi sumur.

Berdasarkan NORSOK D-010 well barrier adalah satu atau beberapa elemen penting yang digunakan untuk mencegah fluida maupun gas untuk mengalir dari satu formasi ke formasi lainnya dan juga ke permukaan secara tidak disengaja.

Tujuan pokok diberlakukannya konsep well barrier diantaranya adalah :

- Mencegah seluruh kebocoran hidrokarbon dari sumur ke lingkungan disekitar sumur selama produksi maupun operasi sumur.

- Menutup sumur secara langsung selama keadaan darurat yang mana mengharuskan sumur untuk dimatikan untuk mencegah hidrokarbon mengalir dari dalam sumur.

Download Handbook an Introduction to Well Integrity DISINI

Beberapa well barrier mempunyai berbagai elemen yang jika dikombinasikan dapat memastikan well barrier tersebut dapat menjalankan fungsinya dengan optimal.

Keadaan dimana well barrier berfungsi dengan baik adalah sebuah tuntutan. Tuntutan dapat berlangsung secara singkat maupun berkelanjutan. Salah satu contoh dari tuntutan singkat adalah perintah dari sistem penutupan sumur darurat pada platform yang membutuhkan respon dari well barriers. Sedangkan salah satu contoh dari tuntutan berkelanjutan adalah tekanan tinggi yang berlangsung secara berkelanjutan yang mana well barrier harus sanggup menahannya.

Secara umum, ada 4 jalur utama yang dapat berpotensi terjadi kebocoran hidrokarbon dari sistem menuju lingkungan sekitar, diantaranya :

- Melalui rangkaian tubing dibawah permukaan.

- Melalui annulus dibawah permukaan.

- Melalui semen yang ada di annulus.

- Diluar dan disekitar sistem casing sumur.

Persyaratan Well Barrier

Kemampuan dari suatu Well Barrier dapat ditinjau dari beberapa faktor, diantaranya :

Fungsional

Fungsi apa yang diharapkan dari suatu barrier dalam rentan jangka waktu tertentu.

Ketersediaan

Perkiraan kemampuan suatu barrier untuk dapat menjalankan fungsinya dengan optimal dalam kondisi operasi yang ada dalam rentan jangka waktu tertentu.

Ketahanan

Kemampuan dari suatu barrier untuk menahan beban dalam suatu situasi tuntutan tertentu.

Dari standard yang telah disepakati dan dijadikan acuan, maka dapat disimpulkan yang menjadi persyaratan suatu barrier diantaranya adalah:

- Sekurang-kurangnya 2 barrier pokok yang telah teruji dan dijadikan patokan sudah tersedia jika sewaktu-waktu digunakan untuk mencegah aliran dari sumur yang tidak diinginkan selama pemboran dan pekerjaan sumur.

- Suatu barrier sudah harus dirancang terlebih dahulu sehingga memungkinkan untuk mengganti barrier yang hilang secara cepat.

- Jika terjadi kegagalan barrier, tindakan segera harus dilakukan untuk mempertahankan tingkat safety pada kondisi aman sampai minimal 2 barrier pokok sudah terpasang kembali, kegiatan penggantian 2 barrier utama ini harus dijadikan prioritas utama saat terjadi kegagalan barrier.

- Masing-masing barrier harus terdefinisi dan juga segala hal-hal yang berkaitan dengan kegagalan barrier harus terdefinisikan.

- Posisi dan kondisi dari suatu barrier harus dapat diketahui setiap waktu.

- Mungkinkan untuk dilakukan pengujian pada well barrier. Metode pengujian dan interval pengujian harus dipersiapkan. Sebisa mungkin barrier tersebut diuji searah dengan arah aliran.

Fungsi Well Barrier

Dalam analisa well barrier adalah sangat penting untuk mengetahui fungsi dari barrier dan hal-hal yang memungkinkan suatu barrier untuk gagal berfungsi.

NORSOK D-010 membedakan jenis well barrier menjadi 2 yaitu primary well barrier dan secondary well barrier.

Primary well barrier adalah barrier yang paling dekat jaraknya dengan hidrokarbon bertekanan. Jika primary well barrier bekerja dengan baik maka hidrokarbon bertekanan tersebut dapat tertampung. Sedangkan bila primary well barrier gagal bekerja yang mana umumnya disebabkan oleh kebocoran atau katup yang gagal menutup, secondary barrier akan mencegah aliran hidrokarbon bertekanan tersebut untuk keluar dari sumur. Jika secondary well barrier pun gagal, dimungkinkan ada tertiary barrier yang akan menghentikan aliran dari hidrokarbon. Sebagai contoh pada operasi mematikan sumur, tekanan hidrostatis berperan sebagai primary barrier, sedangkan pada peralatan di permukaan Blow Out Preventer (BOP) berperan sebagai secondary barrier bersamaan dengan casing yang telah disemen.

Elemen barrier yang melliputi kelistrikan, peralatan elektronik, dan atau teknologi program komputer biasa disebut sebagai fungsi instrumentasi-keselamatan. Contoh dari fungsi instrumentasi-keselamatan adalah Down Hole Safety Valve, yang mana hanya dapat diaktifkan melalui sinyal dari sensor atau tombol secara manual. Fungsi ini dipenuhi oleh suatu sistem instrumentasi-keamanan melalui tiga komponen subsistem utama:

- Elemen input: meliputi sensor untuk mengaktifkan alat secara otomatis atau dengan tombol untuk mengaktifkan alat secara manual.

- Logic Solver: meliputi alat-alat elektronik maupun non-elektronik yang memproses sinyal dari elemen input dan mengirimkan sinyal menuju elemen output.

- Elemen output: peralatan fisik yang akan berinteraksi dengan sumur, contohnya adalah katup yang berfungsi untuk mencegah atau menghentikan hilangnya hidrokarbon yang terkandung

Baca Juga :

Well Integrity Management System (WIMS)

Well Integrity Management System (WIMS) adalah suatu metode evaluasi dengan sistem solusi untuk menangani resiko terjadinya masalah yang dapat menyebabkan kerugian sehingga memastikan bahwa well integrity tetap dipertahankan selama proses pekerjaan berlangsung, WIMS diantaranya mencakup elemen-elemen berikut ini :

- Pengelompokkan.

- Pembagian Pekerjaan.

- Perencanaan.

- Operasional.

- Sistem pendataan.

- Analisa.

Pengelompokkan

Setiap pengoperasian harus membentuk, mengikuti dan mengembangkan sistem pengelolaan untuk memenuhi persyaratan well integrity, perusahaan pengelola harus menyediakan peralatan untuk memenuhi well integrity management system. Setiap perusahaan harus mendokumentasikan dan mengelompokkan strategi dan tujuan well integrity untuk selanjutnya dapat dikembangkan selama proses pekerjaan di setiap fasanya, dari perencanaan hingga proses abandonment dilakukan.

Pembagian Pekerjaan

Setelah suatu permasalahan diidentifikasi dan dikelompokkan berdasarkan fasanya, langkah selanjutnya yang dilakukan adalah melakukan pembagian pekerjaan untuk menangani well integrity secara tepat. Dalam hal ini, pekerjaan dibagi berdasarkan bagian yang menanganinya, diantaranya adalah bagian pemboran, komplesi, dan produksi.

Perencanaan

Perencanaan adalah proses yang bertujuan untuk membentuk, memastikan, dan melaksanakan solusi teknis yang dipilih untuk memenuhi tujuan dari sumur dengan memperhatikan resiko kegagalan proses pekerjaan, proses desain sumur digunakan untuk perencanaan sumur baru dan perubahan atau modifikasi sumur yang telah ada.

Perlu diperhatikan juga dalam perancangan sumur juga harus memperhatikan faktor-faktor konstruksi, operasi produksi, perbaikan dan maintenance sumur, serta plug dan abandonment.

- Standard Teknis

Dasar dari well integrity membutuhkan desain yang dapat menahan beban dan antisipasi penurunan fungsi selama proses pekerjaan eksplorasi dan eksploitasi. Hal ini harus didasari oleh standard teknis yang telah disepakati, diantaranya :

- Standard industri global (API, ISO)

- Standard nasional (NORSOK)

- Standard perusahaan tertentu

- Well Barrier

Well barrier harus dirancang untuk dapat mencegah aliran yang tidak diinginkan (influx, crossflow, outflow) sehingga tidak menghambat pekerjaan sumur yang telah direncanakan. Well barrier harus diperiksa secara rutin untuk memastikan fungsinya berjalan dengan baik.

Operasional

Dalam operasional pekerjaan migas harus dilaksanakan secara aman dan terkendali, setiap perusahaan bertanggung jawab untuk menetapkan kriteria prosedur operasi untuk mencegah terjadinya kesalahan operasi yang dapat menyebabkan permasalahan.

- Batasan Operasional

Dalam melaksanakan operasi harus dilakukan pembatasan sebelum menimbulkan masalah. Seperti contohnya pada pekerjaan produksi/ injeksi harus tetap berada pada batasan aman dari sumur dan desain komplesinya. Batasan operasionalnya dapat berupa temperatur, tekanan, laju alir, dan sebagainya. Batasan operasional harus mempertimbangkan efek dari korosi , kepasiran, endapan scale, emulsi, parafin, water/gas coning.

- Monitoring & Maintenance Program

Dalam proses operasional, well barrier harus selalu diawasi dan dimonitor fungsi dan kriteria fungsi dari setiap elemen well barriernya, parameter sumur yang memberikan efek negatif juga harus diawasi untuk memastikan status dari well barrier. Jika terjadi masalah pada well barrier tidak ada pekerjaan yang boleh dilakukan selain memperbaiki / mengganti barrier yang rusak tersebut.

Sistem Pendataan

Pendataan sangat penting untuk selalu didokumentasikan dan direkap sebagai data informasi yang digunakan sebagai acuan untuk proses pekerjaan selanjutnya. Data batasan operasional harus dapat digunakan dari fasa perencanaan, konstruksi, dan operasionalnya. Data parameter sumur kritis dan resiko yang akan terjadi juga perlu didokumentasikan dan diolah untuk memastikan integritas sumur yang berkelanjutan. Hal ini dapat diilustrasikan pada skema well barrier (WBS).

Analisa

Analisa perlu dilakukan menggunakan data yang ada untuk mengetahui resiko yang akan terjadi dan memastikan peningkatan secara kontinyu dari seluruh fasa pada pekerjaan eksplorasi dan eksploitasi yang meliputi fasa pemboran, komplesi, produksi, hingga sumur ditutup secara permanen (abandonment).

KESIMPULAN

Demikianlah uraian singkat dimana Well Integrity adalah suatu metode pekerjaan evaluasi yang digunakan untuk mencegah fluida yang tidak diinginkan untuk dapat menginvasi ke dalam sumur dan terproduksi ke permukaan serta merancang agar sumur dapat terproduksi secara optimal dan mengurangi resiko terjadinya permasalahan yang bersifat merugikan dari awal sumur direncanakan hingga sumur ditutup secara permanen (abandonment).

Jika kalian ingin materi yang lebih lengkap, kalian bisa berikan komentar pada postingan ini. Sebutkan Nama, Institusi dan Email kalian. Semoga membantu

salam

reference:

Well Head Installation Video

Insight Kampus Materi Video

The Author

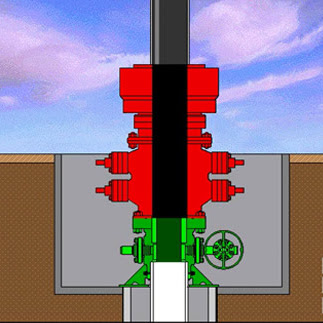

Wellhead installation is one of most fascinating topics and it is very difficult to visualize how this operation is performed. However, if you see this video, it will make the learning process so easy. This video demonstrate how to a stack wellhead from the beginning to the end of the process. Furthermore, we also add full video transcript which may help some learners to let more understanding.

There may be several strings of pipe in any given well. The number of the strings is determined by the number of zones being drilled through. These can include freshwater, saltwater and potential productions zones. Depicted here are 4 production or ‘pay zones’. Each zone would be cased off or isolated until it is to be produced.

On land, a majority of wells begin with digging a cellar, which can be from 3 to 15 feet in depth. The primary purpose of a cellar is to align the Christmas tree at relative ground-level. Having the Christmas tree at relative ground level allows for easier access to the valves, chokes and other equipment. The first string of pipe to be used in a well is called the conductor pipe or drive pipe. To being, a large diameter hole is drilled to a specified depth, generally relatively shallow, such as 1 or 200 feet. The pipe is driven into the ground to a specified depth or to the point of refusal. In most cases, an adaptor flange or a drilling flange is welded to the conductor pipe as a means to connect a diverter system or blowout preventer system.

Upon completion of the surface hole, the surface pipe is run to a specified depth to isolate any freshwater, saltwater, oil or gas zones within that depth range. The surface pipe is run and cemented in place back to the surface. A cement plug is left in the surface pipe, so that a diverter system or a BOP system may be disconnected or nippled down safely.

After the diverter or BOP system has been nippled down, the surface pipe is drained. Then the adapter flange or drilling flange is cut off. The final cut-off height is determined by adding the height of each piece of wellhead equipment, plus the stand-off distance between each piece of equipment and the rig gasket height. Then the depth of the slip on socket in the bottom of the casing head housing. If a base plate is used, its height must also be considered. The sum of these heights is then deducted from the cellar depth to determine the final cut-off height, for both the conductor pipe and surface casing.

When the final cut on the conductor and surface pipe is completed, the casing head housing is prepared for installation. The casing head housing is welded in place on the surface casing. The pieces welded on the inside diameter and the outside diameter, then tested to assure there are no leak paths in the wells. This test checks the wells, but does not test the integrity of the casing head housing. The base plate which is slightly larger than the conductor pipe, may be tack welded to the conductor pipe, if desired. The base plate serves as a means to transfer weight from the casing head housing back onto the conductor pipe. When the casing head housing has been successfully welded and tested, the BOP system is installed or nippled up and preparations are made to drill out for the intermediate string of casing. To test the BOP system, the test plug is made up from the drilling string and lowered through the BOP system, until properly located in the casing head bowl. Pressure is applied from above the plug and the BOP system is tested.

Upon completion of the BOP tests, the wear bushing running tool is made up on the drill string and the wear bushing installed on the running tool. The wear bushing is then lowered through the BOP system until located in the casing head bowl. The wear bushing is locked in place, either by lockdown pins in the casing head housing flange or by lockdown pins located in a lockdown flange. The running tool is then removed and the drilling operation can resume.

After the hole has been drilled for the intermediate string, the casing is run in the hole and cemented in place. The intermediate string is cemented to a predetermined depth to ensure a good cement bond is obtained between the surface casing and the intermediate casing. A cement plug is left in the intermediate casing, just as it was in the surface casing. The casing is then suspended from the elevators at the rig floor, and the casing hanger is installed either through the BOP system or underneath the BOP system.

In this example the casing hanger will be installed underneath the BOP system. To begin, the BOP system is nippled down and picked up to a height approximately 3 feet. The casing hanger is then installed. Holes are cut in the casing to allow the drilling fluids to drain out of the casing riser. When the casing has drained, a rough cut is made and the balance of the casing riser is removed. The BOP system is removed. The casing spool with a crossover seal is installed. The BOP system is nippled up and preparation is made to drill out for the production casing string.

To test the BOP system the test plug is made up on the drill string and lowered through the BOP system, until properly located in the casing spool bowl. Pressure is applied from above the plug and the BOP system is tested. Upon completion of the BOP tests, the wear bushing running tool is made up on the drill string and the wear bushing installed on the running tool. The wear bushing is then lowered through the BOP system until located in the casing spool bowl. The wear bushing is locked in place either by lockdown pins and the casing spool flange or by lockdown pins located in a lockdown flange. The running tool is then removed and the drilling operation can resume.

The production casing string is generally run to the total depth of the well and is the casing string in which the production packer is installed. When the hole is drilled and the production casing is run and cemented in place, the casing hanger is installed. The casing riser is drained. A rough cut is made and the BOP system removed. The final cut is made to the production casing in preparation for installation of the tubing spool. The tubing spool with a crossover seal is installed in the same manner as the casing spool. After the tubing spool has been installed, the seals and connection are tested and the BOP system is nippled up.

Preparations are now made to run production tubing in the hole. Production tubing is considered any pipe string 4 inches in diameter or less, though sometimes larger sizes of pipe are used. When the plug has been drilled out and a cleanout trip completed, the perforating gun is run in the hole and the casing is perforated or shot. The downhole packer assembly is run and installed in the production casing. A packer is in essence a CO assembly that isolates the reservoir from all strings of pipe, except the production tubing. The production tubing is run with a bottom hole assembly to seal inside the packer. After the tubing is spaced out and proper weight set on the packer, the tubing hanger is installed at the tubing on the rig floor, then lowered into the bowl of the tubing spool. The BOP system is nippled down and preparations are made to install the production Christmas tree.

The production Christmas tree is made up of a seal flange which is often called the tubing head adapter, a series of gate valves, a T or cross, rig valves or side valves, and a choke. The Christmas tree is the group of equipment that controls the flow of the well. Each Christmas tree has one or more surface safety valves that will shutdown the well in an emergency, and prevent damage to the equipment downstream. To install the Christmas tree, determine the direction the Christmas tree should be installed, pick it up, level it and lower it over the extended neck of the well drill tubing hanger. The Christmas tree is nippled up to the tubing spool, and the connections and seals are tested. The well is now ready for production testing.

source: http://www.drillingformulas.com/well-head-installation-vdo/

source: http://www.drillingformulas.com/well-head-installation-vdo/

Drillstem Test Analysis

Kampus Materi

The Author

Decline Curve Analysis

Kampus Materi Paper Reservoir

The Author